グローバルマーケット攻略の経営とは?

我が国は少子高齢化で、人口の減少が予想され、GDPはここ20年、横ばいを続けている。しかし、世界に目を転じれば、様々な混乱に見舞われながらも、人口は増加し、経済成長を続けているのだ。日本企業の経営者は、今こそ「世界」に目を向けるべきである!

「世界」の市場を念頭に置いて事業計画を推進すれば、新たなる成長戦略が見つかるかもしれない……。グローバルマーケットに勝負を挑んできた企業の実例を参考にして、成功の法則を手に入れたい。

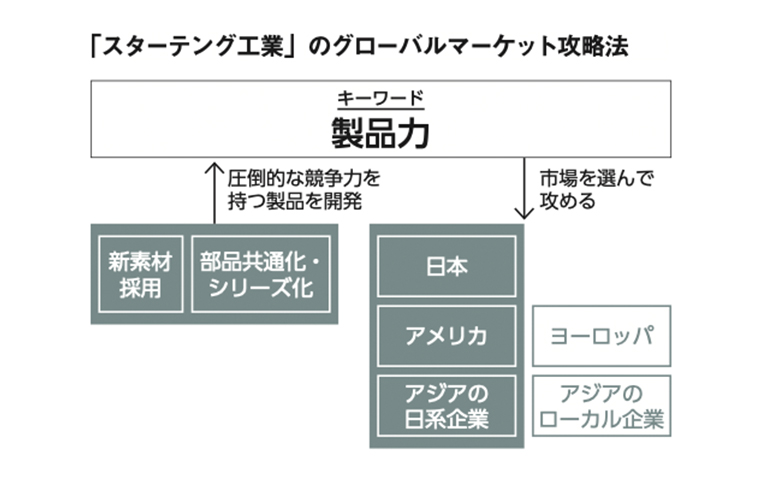

圧倒的”製品力”で諸外国を席巻!

北米で約50%、中国で15~20%の製品シェアを持つ企業がある。その製品は、小型の手動式エンジン起動装置で「リコイルスターター」と呼ばれるものであり、日本でのシェアは、なんと約90%にものぼる。まさに、世界のマーケットを席巻している「小さな巨人」といえるのが、スターテング工業株式会社である。

アメリカ・ミズーリ州ポプラブラフ市スターテングUSA工場で作業する現地スタッフ。

スターテング工業は、ユーザーの製品企画時点から開発に参加することで、あらゆる要望に応える体制を整える。

1950年創業の同社は、もともと下請けで板金プレス加工を手がけてきたが、60年にまったく新しいリコイルスターターを自社開発した。

これは、小型発電機、芝刈機、農・林業などで用いられる刈払機や、小型船舶のエンジンを始動するときに使われるものだが、同社のものが新しかったのは、その素材にあった。

「従来、部品・材料として使われていた金属の代わりに、当時、新素材だったエンジニアリングプラスチック(エンプラ)を、業界で初めて採用しました」と、同社の高橋隆雄社長は説明する。

高橋隆雄社長

- 主な事業内容:

- リコイルスターター、各種操作レバー、 ナイロンコードカッター、建材用製品、電動昇降器、 園芸用製品、建設機械・農業機械用製品開発製造ほか

- 本社所在地:

- 東京都杉並区

- 社長:

- 高橋隆雄

- 創業:

- 1950年

- 従業員数:

- 215名

エンプラは、金属並みの高い機能を持つ半面、加工が難しい。しかし、同社は、持ち前の開発力と樹脂成型技術を生かして製品化に成功。これを支えたのは、実は化学メーカー世界大手のデュポン社。同社がリコイルスターターに適したエンプラを開発してくれたのだ。

その結果、金属製に比べて、大幅な軽量化を実現する。新型リコイルスターターを装着した屋外作業用の機械も当然、軽くなり、作業員の負担が軽減され、操作性もアップ。たちまち国内に広まっていった。

普及した理由は、それだけではない。従来からの納入客先ごとの専用設計要求に応えつつ、同社は機構、構成部品の共通化・シリーズ化を実現し、部品を大量生産することによって、オリジナルかつ価格面でも圧倒的な差をつけたのだ。それによって、取引先が拡大した。

「これで、エンジンメーカー各社は付加価値が高く、かつ安価な当社の汎用品を選ぶようになりました」

こうして同社は、大手メーカーの下請けから脱し、独立路線を歩めるようになったのである。

現在、群馬県高崎市の国内工場、米国工場のほか、中国、タイにも独資で現地法人を設立、工場も設け、生産拠点のある地域には直販体制を敷き、拡販に取り組んでいる。その結果、売上構成比は日本、米州、アジアがほぼ3分の1ずつとなっている。

また、次なる成長に向けて、製品分野の拡大にも取り組んでいる。その一つが建機・農機用部品である。

「将来的には、建機・農機向けの売上を20億円規模まで伸ばし、経営の第二の柱にしたいですね」

一つの製品で高い世界シェアを獲得しても、弛まず次に一手を打つ。同社の成長への姿勢に学ぶところは大きい。

感動を与え、“流行”ではなく“文化”をつくる!

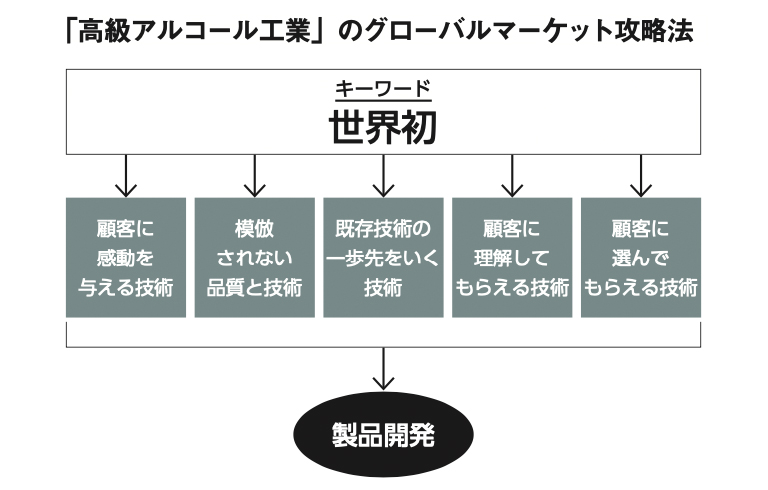

「“世界初”の製品・商品であること。これこそが、グローバルマーケットで求められることです」

こう語るのは、化粧品原料を世界25カ国1000社(国内は1200社)以上に供給する高級アルコール工業株式会社の川合清隆社長である。

川合清隆社長

- 主な事業内容:

- エステル、高級アルコール、イソステアリン酸、その他油脂化学製品の製造販売および輸出入

- 本社所在地:

- 千葉県成田市

- 社長:

- 川合清隆

- 創業:

- 1952年

- 従業員数:

- 96人(2019年11月期)

同社の供給するエステル(脂肪酸とアルコールの化合物)は独自の製品で、国内外大手化粧品会社に採用されている。同社は1952年の創業で、その後、89年に東京都江戸川区から現在の成田市に移転。その後、バブル崩壊もあり、新工場完成まで生産停止を余儀なくされるも、化粧品の規制緩和によりエステルのニーズが拡大した。

2016年に竣工した第二工場・研究所。第二工場は、環境対応と作業環境に徹底配慮。

研究所では製品の安全性や効果・効能に対するエビデンス立証に取り組んでいる。

このとき、81年に入社していた川合社長はエステルの販路拡大を図り、大阪方面や、韓国や台湾にもエステルを売り込みに出掛け、少しずつ注文が取れるようになると、次は、ヨーロッパやアメリカの有名ブランドに採用してもらうことを目標にした。

2000年、フランスの化粧品展示会に参加する。このとき、ブースを訪れた1人の老紳士から聞かれたのが、「何か“新製品”はないかね」という言葉である。社長は自社のエステルの売り込みをするが、彼が求めていたのは違っていた。「新製品ができたら、また見せてくれ」と帰っていく姿を見て、川合社長は、“世界初”の製品が必要なのだと、あらためて痛感する。

化粧品業界ではもともと「ラノリン」という成分が広く使われていたが、臭いがきつく、色も悪い上にアレルギーの原因物質も含まれていた。その課題に着目し、川合社長は3年の歳月をかけてラノリンと同等の性能を持つ植物由来の新製品である「リソカスタ DA-L」を世界で初めて開発。

2005年に発売すると、翌年にはフランス・大手ブランドの口紅に採用される。実は、前述の老紳士は、この有名ブランドの購買部長だった。この採用がきっかけとなり、同社の製品は世界中で注目されることになる。

圧倒的な技術に裏付けされた、まったく新しい製品や商品。これこそ世界で戦うために必要とされるのはわかる。ただ、世界に臨むためには、国ごとに製品や商品に求める購買行動が変わってくることも理解しなければならないという。

「経営者が、いかに世界のこと(“経済” “地政学” “文化” “歴史” など)を知っているか、これはグローバルビジネスを展開していく上でのベースになることです。そして“流行”ではなく“文化”をつくること。流行はいずれ廃れますが、文化は定着しますからね」

さらに08年、川合社長は、フランスのリヨンに現地法人エステニティ社を設立する。欧州への販売だけでなく、欧州での原材料の買い付け、輸出も行い、現地単独の黒字化を早期に達成した。19年には韓国にも現地法人を設立。中国や東南アジアへの販売も好調だ。

「こころにふれる技術」が重要だと語る川合社長は、今後も世界に感動を与える製品をつくり続けていく。

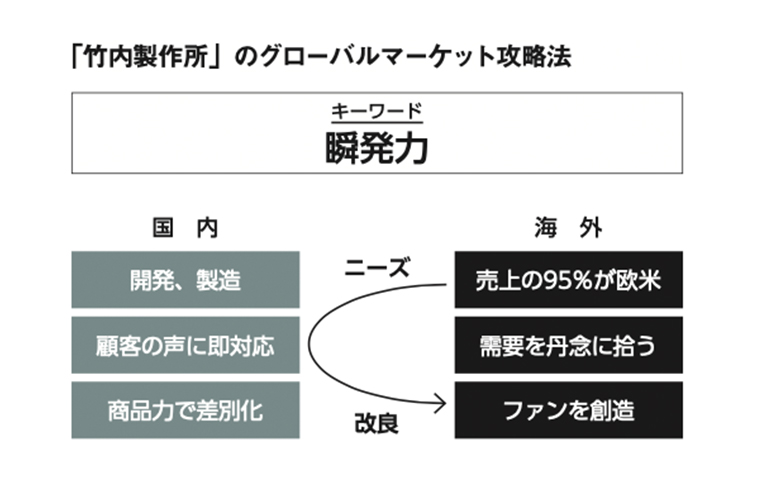

ニーズへの“瞬発力”で爆発的な人気を

「竹内製作所のミニショベル」は、国内で見かけることは少ないが、海外では名だたる大手メーカーを凌ぐほどのメジャーブランドである。

長野県坂城町にある小型建設機械メーカーである株式会社竹内製作所は、東証一部上場で年商1000億円規模にもかかわらず、国内では知る人ぞ知るという不思議な大企業だ。

その理由は、海外事業に特化した経営戦略にある。同社は1963年、竹内明雄会長が創業。当初は自動車部品などを受注生産していたが、71年、世界初のミニショベルを自社開発することに成功、それが発展の原動力となった。

出荷を待つミニショベルとクローラーローダー(手前)と竹内社長。

他の建機にはない同社独自の色鮮やかなカラーリングは、“日の丸”をイメージしているという。

ミニショベルの作業効率は、手作業の約14倍。建設業界のニーズをとらえ、飛ぶように売れたが、当時の同社には、ブランド力も日本全国へ販路を拡大する資金力もなかったため、大手メーカーのOEMで生産し、OEM先の営業力で拡販するほかなかった。その売れ行きに目をつけたOEM先は自社生産に切り替え、さらに他のメーカーも続々と市場に参入してきた。

「そこで、米国に自社製品を売り込むことにしました。ところが国土の広い米国では、建機といえば大型が主流で、そもそもミニショベルという発想がありませんでした」と竹内敏也社長は語る。

竹内敏也社長

- 主な事業内容:

- 建設機械の開発、製造及び販売

- 本社所在地:

- 長野県埴科郡坂城町

- 社長:

- 竹内敏也

- 創業:

- 1963年

- 従業員数:

- 211人(連結、2019年11月30日現在)

だが同社は、米国の建設現場を丹念に回って、ニーズを拾い上げた結果、ミニショベルの市場があることを見抜いた。

「当時の米国では、日本に先んじて、マイホームブームが起きていました。米国の郊外型の戸建て住宅において、基礎工事や造園工事には、ミニショベルがちょうどいい大きさだったのです」

見込みは当たり、同社のミニショベルは、米国で爆発的に売れた。品質や利便性の高さで差別化に成功し、小型建機の分野で確固たるブランドを確立していった。

79年に米国法人を立ち上げると、次に狙ったのは欧州市場。欧州は、日本と同じように、狭い敷地での工事が多い。とりわけ、都市部では古い町並みを守るため、大がかりな再開発工事が難しく、同社のミニショベルが適しているのだ。

顧客の声を聞き、改善要望を競合他社に先駆けていち早く、まさに瞬発力をもって製品化し、市場に届けるという同社のDNA「世界初から世界のTAKEUCHIへ」を実現するため、売上のほとんどが海外にもかかわらず、開発と生産は国内で行っている。

新たな取り組みとして現在、CO₂削減に配慮したバッテリー駆動式「電動ミニショベル」を開発中だ。また、日本国内では橋梁や海底トンネル、山間部の鉄塔などの基礎工事用に「特殊な建機」も生産し、ノウハウを蓄積している。

「次の経営の柱となる新製品を、どんどんつくっていきたい」と、竹内社長は意気軒高だ。

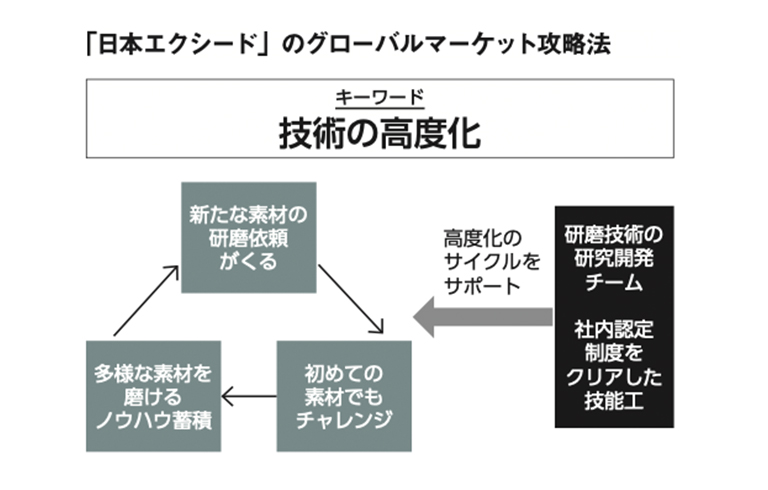

技術の高度化で「不可能をなくす」

研磨の技術に文字通り〝磨きをかける〟ことで、加工したものが世界中の人々に使われる中小企業がある。茨城県常総市の日本エクシード株式会社だ。

「当社の売上構成比は、直接、間接を含めて、海外向けの比率が50~60%に達しています。当社ほど多くの種類を研磨できる会社は、世界でも珍しいはずです」

と森澤祐二社長は話す。

森澤祐二社長

- 主な事業内容:

- 半導体材料、酸化物材料、化合物材料、金属材料の精密研磨加工及び洗浄

- 本社所在地:

- 茨城県常総市

- 社長:

- 森澤祐二

- 創業:

- 1946年

- 従業員数:

- 90名

創業は1946年で、もともとプリズムなどの光学素子の研磨加工がメインだったが、66年から半導体部品に使われるシリコンウエハーの研磨加工をいち早く手がけるようになり、現在では電子材料の研磨加工・純水洗浄にほぼ特化。研磨加工できる工業材料は数百種類にも及ぶ。

研磨加工の主な対象は、スマートフォンなどに使われる酸化物ウエハー、LED用の化合物ウエハー、シリコンウエハーといった半導体や電子部品材料。

取引ルートは、①国内メーカーからの直接受託、②国内メーカーの海外工場からの受託、③海外メーカーからの直接受託、④商社を通じた海外メーカーなどからの受託、などがある。

研磨加工を行う技術スタッフ。長年にわたる経験と、独自の研究開発を繰り返す日本エクシードは、

シリコンなどの各種ウエハーをはじめ、数百種類以上の電子部品素材の超精密研磨を扱う世界で唯一の存在だ。

では、なぜ国内外の大手メーカーが、同社に工業部品材料の研磨加工を委託するのか? 大きな理由の一つが、同社の技術力の高さだ。半導体の集積回路をはじめ電子部品の多くは超ミニサイズで、研磨加工でも、まさにナノレベルの精度が求められる。

「半導体は、目に見えないほどの微小なキズや歪みがあっても、性能に悪影響を与え、欠陥品になってしまいます」

そこで、同社は、「超平滑化・超平坦化・超薄化・超清浄化・超無歪化」という「5超の技術」を掲げ、研磨技術の高度化を図っている。例えば、ウエハー表面を原子レベルで平滑化したり、髪の毛の直径ながさにまで削ることもできるという。その結果、ほかの研磨加工会社が「お手上げ」という難しい仕事でも受託できるようになった。

同社の技術は、日本の最先端技術を担う研究者たちからも、一目置かれている。たとえば、筑波研究学園都市にある研究機関の多くからも、研磨加工のオファーが来るという。

「よくあるのが、開発支援のケースですね。新素材を研磨加工してほしいというご依頼もあります」

そのほか、メーカーから委託された電子材料の研磨の仕様に対して、違う研磨法のほうがベターだと、「逆提案」することもあるという。つまり、研磨加工のコンサルティング機能も担っているわけだ。

特出した“技術”があれば世界から求められる。同社の研磨技術を生かす場は、ますますグローバルに拡大していく。

中小企業の海外進出「成功の法則」とは?

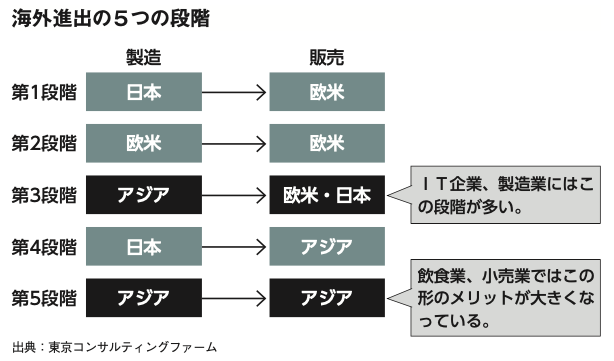

東京コンサルティングファーム代表取締役会長兼CEOの久野康成さんは、「日本企業の海外進出は、大きく五つの段階に分類することができます」と語る。

かつて為替レートが1ドル=360円の固定相場制だった時代は、日本で製造したものを欧米へ輸出して販売するのが有利だった。円安であるほど輸出品の価格は安くなるからだ(第1段階)。

ところが、変動相場制に移行し円高が進むと、輸出品の価格は上昇し不利になった。そこで、欧米で現地生産し、現地で販売する形に移行する日本企業が増えた(第2段階)。

これで円高によるマイナスは解消できたが、欧米では人件費などのコストが高くなってしまう。そのため、コストの安い中国をはじめとしたアジアに生産拠点を移す日本企業が増えた(第3段階)。それを欧米、あるいは日本へ輸出して販売する形が浸透し始めた。日本企業の海外進出の類型としてはこの形が最も長く続き、現在でもIT企業や製造業ではこの形をとっているところが多い。

世界中がアジアに生産拠点を設けるようになり、現地の所得水準が上がると、今度はアジアが消費マーケットとしても魅力を増していった。日本製の商品はアジアで人気があるため、輸出する形で販売していたが、日本で製造するとどうしても価格が高くなってしまう(第4段階)。

そこで現在主流になってきたのが、アジアで製造し現地で販売する地産地消型の海外進出だ(第5段階)。

このように海外進出は時代とともに変化してきたが、自社の目指す国際化が何を目的としているかを明確化させ、どの段階が合っているのか見極める必要がある。また、自社に挑戦する文化があることも海外展開の成否を大きく左右するという。

実は久野さん自身が海外進出で失敗した経験を持つ。国内では飽和状態に近い経営・会計コンサルティング事業を、海外に進出する日本企業向けに展開しようと考えた。最初に選んだのは中国。2006年のことだ。だが、すでに競合する企業が多く、結局、3カ月で800万円の損失を抱え撤退を余儀なくされた。

「そこで、競合が少なく、一番になれる場所はどこかを考えました。それがインドでした」

2007年当時、インドに進出している日本企業はまだ少なかったので、コンサルティング事業を行う会社もほとんどなかった。現地での経験を基に日本企業向けに情報を発信し始めた。それが成功し、いまやアジアの多くの国々に子会社や支店を開設している。

その経験から導き出したのが「小さく始めて失敗を重ねながら軌道修正をしていく」方法だ。たとえば、現地生産を考えているのであれば、まずは委託生産を開始する。販売を考える場合には、まずは自社で売ってみる。これなら、失敗しても大きな痛手を受けることがない。

特に、高い技術を持った中小企業が、それを武器に現地市場を狙うのであれば、テストマーケティングで、どこにニッチ市場があるかを探ることが重要になる。すでに市場が確立されている場所にカスタム化した商品を提供できれば、成功確率は高まる。久野さんがインドで成功したように、現地に競合する企業が少ないことも重要だ。

日本は労働力も消費市場も縮小しつつある。生き残るためには、小さな失敗を積み重ねながら軌道修正をしつつ、海外進出に挑戦する必要がありそうだ。

機関誌そだとう203号記事を要約