時流を「商機」に変えよ。強みを磨き、躍進の道へ

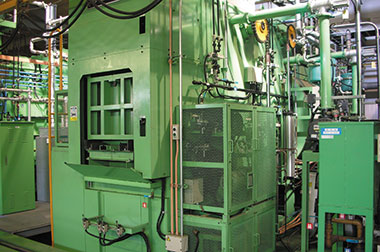

株式会社日本テクノ(本社:埼玉県蓮田市)の新潟工場(新潟県新発田市)が2025年12月、増築工事を終えて稼働を開始した。ここでは鋼などの金属に熱処理を施すための熱処理炉を製造しているが、産業界で広がるGX推進の波に乗り需要が拡大。生産能力を約5割増強した。

熱処理には焼入れ、焼もどし、焼なましなど目的や用途によって異なる技術があるが、日本テクノは鋼材の表面を硬化させる「浸炭処理」に強みを持つ。従来にない画期的な浸炭炉を開発し、大手自動車や建設機械メーカーのTier1サプライヤーなど、同社の技術力はさまざまな業界で高く評価されている。

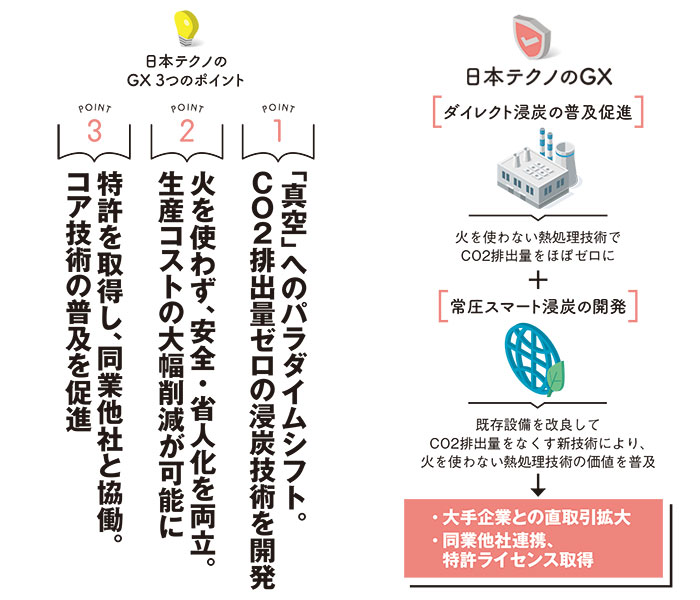

浸炭処理は、一般的に「ガス浸炭炉」で行うが、この処理方法は浸炭処理の過程でCO2を多量に排出することが課題となっていた。日本テクノは真空状態(減圧状態)で浸炭処理を行う画期的な技術「ダイレクト浸炭」を有する。ダイレクト浸炭炉は炉内に酸素がない密閉構造で、火を使わないためCO2の排出量はゼロになる。

「ダイレクト浸炭は、従来のガス浸炭の機能性と生産性を向上するとともに、省エネルギー化を図るため約30年前に開発した技術です。それが近年、カーボンニュートラルに貢献すると注目され、需要が拡大しました。この時流を的確にとらえ、事業拡大につなげたいと考えています」

こう語るのは、日本テクノの創業者である椛澤均社長。新潟工場の拡大はこの戦略の表れである。

椛澤 均社長

- 主な事業内容:

- 熱処理設備の製造販売、熱処理受託加工、熱処理設備の試作および研究など

- 本社所在地:

- 埼玉県蓮田市

- 創業:

- 1985年

- 従業員数:

- 48名

同社は1985年、表面熱処理総合メーカーで技術開発に携わっていた椛澤社長と同僚2人の3人で立ち上げた。

「当時から私たちは、従来のガス浸炭ではなく、真空を利用した浸炭技術の開発に関心を持っていました。しかし、会社は開発の考えがなく、それならば自分たちでやろうと独立したのです」

とはいえ、業界に先駆ける真空を利用した浸炭技術の開発は難航を極めるが、顧客企業の理解や協力を得つつ改良を重ね、約10年をかけてダイレクト浸炭炉が完成した。

(写真左上)真空技術を利用した、同社の「ダイレクト浸炭炉」。

(右上)日本テクノが製造した真空炉。

(左下)埼玉県蓮田市にある本社。

(右下)新潟県新発田市の新潟工場。

火を使わない熱処理。省人化や省コストも実現

ダイレクト浸炭には、CO2の排出量の削減以外にもさまざまな利点がある。たとえば、従来のガス浸炭は部品を炉に入れる際に、フレームカーテン(火)が大きく燃え上がるため、炉の周囲に人が近づけないほど高温になる。炉内に外気(空気)を吸い込み爆発事故が起きるリスクもある。

ダイレクト浸炭は火を使用しないため、作業者は安全・安心に仕事ができる。また、浸炭炉は基本的に24時間稼働するため、四六時中人が監視し続ける必要がある。火によるヤケドや煤による汚れなど、いわゆる3K職場として人材採用が難しいという課題もあるという。他方、火を使わないダイレクト浸炭炉は、人が炉を監視する必要がない。作業者は熱処理加工前後の部品の治具・バスケットへのセットとバラシを主な業務とし、夜間は無人操業でき省人化も実現。大幅な生産コストの削減につながる。

真空パージ式ガス浸炭炉。

高精度かつ無人操業のガス浸炭を実現。

こうした多くのメリットがあるにもかかわらず、開発から30年を経ても、ダイレクト浸炭の普及はまだまだ進んでいない。というのも、日本国内には約5000台のガス浸炭炉があるとされ、その多くが老朽化し更新時期を迎えているが、設備投資は1台1億円規模になる。加えて、使い慣れたガス浸炭炉から、新技術のダイレクト浸炭炉に入れ替えるのは現場の抵抗も小さくないという。

「大手自動車や建機などを取り扱う一部の先進的な企業は、イニシャルコストよりも、生産性向上や省エネなどによるランニングコストを重視し、少しずつ採用していただいています。しかし、市場全体に普及させるにはまだ時間がかかるでしょう」

そこで椛澤社長が考えたのが、既存のガス浸炭炉を改良する方法だ。2015年、高圧ガス工業と共同で、浸炭能力の高いアセチレンと窒素ガスを使い、大気圧(常圧)下で、CO2排出量をほぼゼロにする新技術の開発に着手。2022年に世界初の「常圧スマート浸炭」技術の実用化に成功した。既存のガス浸炭炉にアセチレンガス濃度分析器などを設置して、常圧スマート浸炭炉に改造することができる。投資費用を大幅に抑えつつ、火を使わずに浸炭処理が可能となる。

「本来であればダイレクト浸炭炉に更新するのが望ましいですが、設備投資の負担が大きいため、現状としては常圧スマート浸炭炉に改造し、いずれかのタイミングでダイレクト浸炭炉に更新するのが現実的です」

同業他社と連携を進め、オンリーワンの価値を普及

今後は、常圧スマート浸炭の普及に向け、他社との連携をさらに積極的に進める方針だ。

「当社の浸炭炉の業界シェアは数パーセントにすぎないため、大手をはじめ同業他社と特許ライセンス契約を結んで普及促進を図る考えです」

その動きは、すでに進みはじめている。2025年5月、大手建設機械の日立建機、高圧ガス工業、熱処理業界大手のDOWAサーモテックとの4社共同で、油圧ショベルの減速機に組み込まれる歯車の製造工程で、浸炭炉から発生するCO2直接排出量をゼロにできる「常圧スマート浸炭技術」の有効性を日本で初めて実証したと発表した。建機や熱処理業界はもとより、同社の技術は広く製造業で注目され、日本テクノには相談や引き合いが相次いでいる。その中には航空機部品メーカーやベアリング、農機具メーカーなど大手企業の名前も連なる。

「従来、ご縁のなかった大手企業と取引ができるようになったことに加え、これまで関係が希薄だった同業者と連携が図れるようになったのは、大きな収穫だと思っています」

前述したように、ダイレクト浸炭は、CO2排出量削減にとどまらず、生産コストの削減に大きく寄与する。特に中堅・中小企業のDX推進を阻害する大きな要因が、限られたリソースの中での投資負担だ。常圧スマート浸炭は、一定のイニシャルコストは必要だが、ランニングコストで十分に回収できる。

「CO2排出量削減という理想をいくら語っても、やはり経済合理性がないと難しいでしょう。その点で、当社の常圧スマート浸炭は、大手自動車メーカーとの共同開発などできちんと成果が出ています」

実際、経済産業省(資源エネルギー庁)の2024年度の「省エネルギー投資促進・需要構造転換支援事業費補助金」の対象に、「ダイレクト浸炭設備」「真空制御窒化設備」「スマート浸炭モジュール」の3製品が採択されている。

日本テクノは2026年3月、創業41年を迎える。GXという大きな潮流に乗り勢いづくが、椛澤社長は浮かれることなく、いたって冷静だ。

「当社はこれまでに『ダイレクト浸炭』のほかに『マルチナイト』(ガス浸硫窒化)や『Nハード』(浸窒焼入れ)など、さまざまな熱処理技術の特許を取得しています。炉というハードだけでなく、中の熱処理のソフトも豊富に揃え、お客様の開発サポートまでできるのが大きな強みです。表面処理加工という狭い領域ですが、当社はそこでニッチトップを目指しています。やみくもに規模の拡大を図るのではなく、大手にはマネのできない独自の技術力を磨いていく。その積み重ねによって、100年企業も夢ではないと思っています」

(写真左上)同社の表面硬化処理「Nハード(浸窒焼入れ)」を行えば、安価な鋼材でも高級材に匹敵する表面硬度を実現。

(右上)表面開発技術「マルチナイト(ガス浸硫窒化)」。高硬度を保ちながら、耐かじり性・耐久性を向上。

(写真下)日本テクノの皆様。

機関誌そだとう225号記事から転載