「脱・下請」の秘策は、外部人材の幹部登用

日冷工業株式会社

上杉昌弘社長

1955年生まれ。79年明治大学経営学部卒業後、

日立製作所の系列会社を経て、85年に日冷工業

入社。99年3代目社長に就任。趣味はバンド活

動でライブもたびたび開催。

- 主な事業内容:

- 家電・自動車機器・産業機器等の各種冷熱製品用、冷凍サイクル配管・部品及び冷熱製品の設計・製造

- 本社所在地:

- 栃木県栃木市

- 創業:

- 1958年

- 従業員数:

- 160名(正社員110名)

「脱下請」を実現し、取引先の意向に左右されない経営基盤をつくることは、多くの中小企業の悲願だろう。

栃木県に本社を置く日冷工業は、積極的に外部から幹部クラスの人材を採用し、経営改革や新商品開発を推進。着実に自社製品の事業を伸ばし、脱下請を進めている。同社の上杉昌弘社長はこう語る。

業績安定も、「大手依存」からの脱却が課題

「プロパー人材だけで会社を回していければいいのですが、幹部社員を育てるのは簡単なことではありません。そこで外部から補強したところ、ようやく会社が回り始めました。彼らが会社を強くし、採用もうまくいくようになったのです。まさに正の循環が始まったといえるでしょう」

同社は「冷凍サイクル」の専門企業だ。冷凍サイクルとは、あらゆる冷凍装置の基本であり、エアコンや冷蔵庫をはじめとした冷凍機器に組み込まれている。汗が蒸発するとき身体を冷やすように、液体は気体に変わる際に熱を奪う。この原理を利用し、冷媒を液体から気体へ、気体から液体へ変化させ続けるのが冷凍サイクルである。ユニットは圧縮機(コンプレッサー)、凝縮器(室外機=コンデンサー)、蒸発器、膨張弁・配管などで構成され、冷媒の特性を利用して熱を奪ったり、与えたりしながら冷風も暖風もつくり出す。

日冷工業はこの冷凍サイクルユニット・配管の設計と製造を行っている。売上の7割は、冷凍サイクルを中心とした幅広い用途の配管加工であり、2割は半導体・空調・食品・医療など向けの冷凍サイクルユニット製造。残り1割は後述するが、同社が独自に生み出した気液分離器など新機能性デバイスだ。

配管加工製品は家電や自動車向けエアコンに使われる。ゆえに大手メーカーとの取引が多く安定している。とはいえ下請仕事であることから、上杉社長は大手の業績や意向に左右されない脱下請を目指して改革を続けてきた。

「自社製品を持ちたいというのが願いで、いま冷凍サイクルユニットと新機能性デバイスを伸ばしたいと思っています」と語る。

冷蔵庫やエアコンの修理から会社をスタート

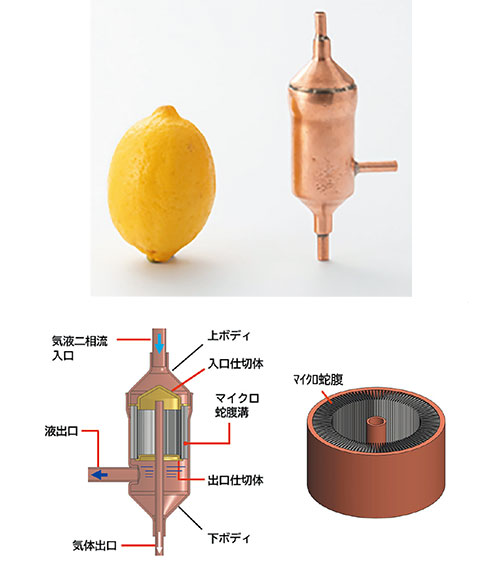

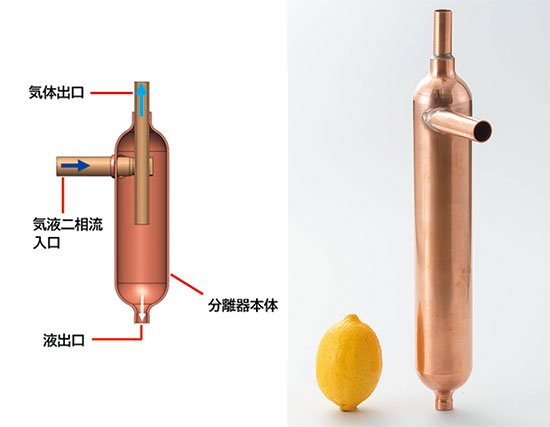

業界初となった独自商品「表面張力式・気液分離機」。ボディにある

厚さ50μmの「マイクロ蛇腹溝」が液体を取り込み、気体と分離する。

同社は1958年に上杉社長の父が創業し、冷蔵庫やルームエアコンの修理を事業とした。主に日立製作所からの注文が多く、当初は盛況だったという。ところが次第に“使い捨て”の時代になり、修理依頼は激減。80年頃には配管加工にシフトした。取引先は拡大したものの、下請仕事ばかりで、独自に冷凍サイクルユニットを開発し、自社製品を持ちたいと願ったのだ。

上杉社長は85年に入社。冷凍サイクルユニットの設計から生産へ力を入れようとしたが、なかなか設計力が身につかない。顧客から図面を受け取り、請負生産する段階に留まっていたのだ。それを打開するため、小型で高性能な熱交換器の開発を目指した。

そこから派生して生まれたのが「気液分離器」である。その名の通り、気体と液体を分離するための装置だ。これを冷凍サイクルに組み込むことでエネルギー効率が上がり、省電力につながる。

実は冷凍サイクルの中では、気体と液体が混ざって循環している。蒸発器では冷媒を気化させ冷風をつくるが、その際、気体の比率が多いと圧力損失が発生し、コンプレッサーに負荷がかかる。気体と液体を蒸発器に入る前に分離して循環させればこの負荷が低減し、使用電力も減るわけだ。

コンパクトで高性能な気液分離器を開発するべく、産学連携を求めて東京大学の研究者と出会った。2004年より共同研究を始めて08年、開発に成功。容積が従来の7分の1という小型化を実現し、動力なしで高精度に分離できるようになった。

「表面張力式」という業界初の製品で、50ミクロンと非常に薄い金属板を折り畳んだ蛇腹構造になっており、V字型の溝に液体が入り込む一方、気体は蛇腹の外に排出されて自然と分離する。14年には「遠心方式」の気液分離器を開発、遠心力を応用して分離するもので、気体の量が多い混合ガスには最適だ。

気液分離器は大型ルームエアコンや冷凍車などに多く使われている。大手エアコンメーカーでは省エネ製品で賞を受けた。冷凍車ではコンプレッサーの負荷が低下し、燃費が改善するために重宝されている。

「表面張力式」の6年後、2014年に開発に成功した「遠心力式・気液

分離機」。こちらは遠心力を利用し、気体と液体を効率よく分離する。

社長が直々に専門技術者を口説く

冷凍サイクルユニットの設計力向上や気液分離器など新製品開発のため、上杉社長は高い専門性を持った外部人材を探していた。その中で白羽の矢が立ったのが志田浩二氏(取締役開発設計部長)である。

「取引先で冷凍装置やコンプレッサー開発・設計のプロであった志田さんに出会い、3年かけて口説いた末、2010年に入社してくれました」と上杉社長は言う。

志田氏は「迷いましたが、社長の情熱にほだされて入社を決意しました。私の知見をここで活かせるのか戸惑いもありましたが、幸い売上増のお手伝いをできました」と語る。

志田氏は気液分離器のブラッシュアップと共に、冷凍サイクルユニットを半導体製造装置メーカーに売り込むために奔走。今ではユニットの90%が半導体製造装置に組み込まれている。また、医療機器への展開にも力を入れている。志田氏の活躍で自信を深めた上杉社長はさらなる外部人材の獲得に力を入れた。

1999年に社長に就任した上杉氏は、2000年に基幹システムを導入。積極的にIT化に取り組んできた。取引先とのEDI(電子データ交換)による自動受発注システムも構築し、受注から生産、納品までを一括管理するスマートファクトリー化を推進している。

この流れで迎え入れたのが、大手ITベンダー出身の藤本勉氏(生産革新室長)。2016年の入社後、基幹システムのリニューアルを実施し、工場内の機器や設備をネットワーク化するIoTに取り組んできた。

同社南棟工場。1958年の創業と同時に建設され、その後、増築を

繰り返している。1994年からは中国・上海でも工場が稼働中。

「この秋には新たな基幹システムが本格スタートします。そのためには業務の標準化や見える化も必要になりますが、なかなか内部だけでは変わりきれない。そこで、19年に大野克人さん(取締役総務部長)に入ってもらいました」と上杉社長。

大野氏は大手エレクトロニクスメーカーの人事部出身で、人事制度や構造改革に携わってきた。

「人事制度と教育制度を刷新してほしいということで、不安はありましたが、入社しました」と語る大野氏の働きもあって、昨春には新人事制度が発足。続けて今春には、新たに教育制度も始まった。

17年にはウォッチメーカーから羽金勝弘氏(生産統括部長)が入社。品質保証や生産管理を統括している。

今年7月に入社した髙﨑完二氏(取締役副社長)は、上杉社長とは30年来の付き合いだという。日冷工業の取引先である大手化学メーカーを退職した後に誘われた。上杉社長を補佐しながら製造部門を管理する。

みな大手出身で、中小企業とのギャップに悩みながらも、上杉社長の後押しもあって力を発揮している。彼らの人脈で新規採用も増えてきた。

「これまでは私1人で何事も決めてきました。しかし今では彼らを信頼し、多くを任せています」と上杉社長。外部人材が牽引役となり会社は大きく変わり始めている。

東京中小企業投資育成へのメッセージ

2013年から出資してもらっていますが、工場も含めて厳しい審査を受けたことが自信になっています。投資先の視察会にはよく参加しています。どこも立派な会社ばかりで、大いに刺激を受けています。

投資育成担当者が紹介!この会社の魅力

業務第5部 部長代理

小舟雄大

日冷工業様はビジョンが明確で、それらの達成に向けた行動力や情報収集力が素晴らしいと感じています。外部人材の方々がそれぞれの領域で力を発揮されながら、全社で一致団結してプロジェクトを進めている姿も印象的です。こうした社風は、ビジョンを伝え、役職員の方々への信頼・共感を欠かさない上杉昌弘社長あってこそだと思っております。

機関誌そだとう216号記事から転載