産業界を支える黒子役

ステンレス製工業用容器のトップメーカー

ビールや、半導体の製造工程に使用される高純度薬品、リチウムイオン電池の主要素の一つである電解質や電解液などの搬送に欠かせないステンレス製の容器。この分野で国内トップシェアを誇るのが和田ステンレス工業だ。

「ステージでスポットライトを浴びる立場ではない」と和田克行社長は謙虚に語るが、その技術力は他社を圧倒する。

ビール樽の国内シェアは 8~9割! カギは表面処理技術にあり

和田克行社長

1963年生まれ。東京国際大学商学部を

卒業後、経営コンサルティング会社に

5年間勤務。

1990年に和田ステンレス工業に入社。

2010年に3代目社長に就任した。

生ビールサーバーにはステンレス製ビール樽が欠かせない。飲食店などで目にした人も多いだろう。

このビール樽を国内で独占的に作っているのが、新潟県燕市に本社を置く和田ステンレス工業である。輸入樽を含めると国内シェアは8〜9割を占め、国内ビールメーカーの全てが同社のビール樽を使っている。

ビール以外でも、缶チューハイなどRTD(Ready to Drink)と呼ばれる低アルコール飲料や清涼飲料水用のステンレス製樽の多くも同社が作っている。

ビールには酒税が課せられるので、樽の容量と重量にばらつきがあっては税金が不正確になる。そのため、何万個作ろうと寸法精度に狂いのない加工が必要だ。加えて、内部からの漏洩は許されないので、高い溶接技術も求められる。

そして、和田ステンレス工業を国内シェアトップに押し上げたのが、同社が誇る表面処理技術である。

「飲料用の樽は飲食店の軒先など屋外に積まれていることも少なくないので、雨の日も雪の日も、あるいは潮風の当たる場所でも腐食しにくいように表面処理を施しています。さらに中のビールが金属臭くなってはいけないので、内側の金属イオンを溶出させない強固な不動態にするための特殊な表面処理技術も重要です」と、同社の和田克行社長(55歳)は語る。

当然ながら、ほこりやゴミなど異物の混入も重大な問題になる。1㏄当たり0・3マイクロメートル以下の異物が9個以下という厳しい基準をクリアするため、クリーンルームを工場内に設置し、超純水を使った洗浄作業も行っている。

堅牢なステンレス容器は、リチウムイオン電池

用電解液などの搬送に欠かせない。

写真のクリーン容器は、電子工業、医療、食品

用途に最適な清浄度を実現している。

素材からの加工、溶接、表面処理、洗浄から組付けまで同一工場内で一貫した生産体制を持っていることが同社の強みだ。各工程でマシニングセンターやロボット溶接機なども活用するが、基本は長年経験を積んだベテラン社員の高い技術が支えている。

注文があればどのようなステンレス容器も作るが、飲料の他に取引の多い産業は、半導体、液晶、電池、医用機器分野である。国内の主要化学メーカーとはほぼ全て取引があり、取引先の7割は上場企業およびその関連会社。国内シェアは推定で7〜8割を占める。

「うちはステージ中央でスポットライトを浴びる役ではなく、裾で踊っているダンサーと同じ黒子役。自社ブランドなどは一品もなく、全て少量多品種の注文生産です」と、和田社長は謙遜するが、その黒子への注文の予定が一部の業界、顧客においては2030年まで計画されているというから、人気はスター並みだ。

ハードの提供だけでなく 規格認定などソフトまで トータルにサービス

近年、成長著しい分野がリチウムイオン電池だ。電気自動車用の電池の需要が伸び、電解液や触媒、添加剤、粉体の電解質などを運ぶ容器が必要で、毎年倍々の勢いで注文が増えているという。

「電解質はゴミ、ほこりはもちろん、水分を嫌うので、乾燥には気を遣います。直接のお客様は日本の化学メーカーですが、海外の電気自動車関連メーカーに輸出されています」

危険物や薬剤を船舶で輸送および貯蔵する場合、日本舶用品検定協会によるUN規格(危険物運搬容器規格)の認定を受ける必要があるが、同社では顧客からの依頼があれば、その認定を受けてから納品する。その認定件数は国内では最多だ。

「容器というハードの提供だけでなく、その周辺のソフトまでトータルでサービスするのが当社の戦略です。容器を3〜5年ごとにチェックするメンテナンスも手がけたいのですが、いまは生産に手いっぱいで、残念ながらそちらに人手を回せません」

現在、3年連続増収増益で経常利益率も高い。問題は人材の確保と技術の継承だ。同社には定年がなく、現在最高齢は71歳。60〜70代の技能者は10人以上いる。定年制ではないので、70代でもベースアップするという。

「新卒採用は学歴を一切問わず、ものづくりが好きだったら誰でも受け入れるのですが、来春の採用は1名。もっと欲しいですね」

和田社長自身、入社する前はものづくりの面白さに気づいていなかったという。

「大学を出た後、コンサル会社に就職して5年ほど働きました。そこでいろいろな業界や経営者の勉強をしたのですが、本当は金融業界でサラリーマンをやりたかったんです。1990年、28歳のときに入社しまして、現場で汗まみれになって働くうちに、ものづくりが楽しく思えてきたんです」

保温仕様や深絞り構造などの新技術が盛り込

まれたビール樽。整然と並んで出荷を待つ

銀色の山が壮観だ。

その後、和田社長は製造部長に就任し、工場の生産性向上や技術革新に取り組んだ。設備投資も積極的に行ったが、一人ひとりの技能がいかに大切かもわかった。そんな取り組みの一つが1999年に取得したISO002(品質マネジメントシステムの国際規格)だった。当時はまだ品質規格が3つに分かれており、後に9001に統合された。

「それまでは町工場のようなものでしたから、ISOを使って組織経営に変えてきました。我流のものづくりから知識やノウハウを組織に移し、品質保証の体系化を図ったのです。当時はそれぞれの職人が自分だけの技術や管理方法を持っていましたから、それをオープンにさせるには軋轢もありました。しかし結果的には、組織としての力が付いたと思います」

その後、2006年にはISO14001(環境マネジメントシステムの国際規格)を取得。環境も含めて品質管理の質を上げてきた。

「結局、物の品質も人の品質も同じだと思います」と和田社長は語る。

組織体制の整備に合わせて、基本スローガンも作った。「『社員の品質』『仕事の品質』『製品の品質』を向上し、顧客に貢献しよう」

原点に返り、3つの観点から品質向上を図るという狙いだった。

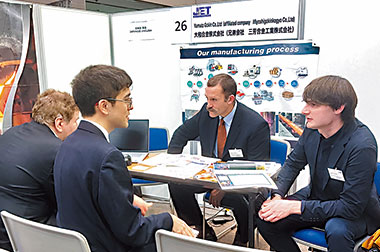

お客様からいただく生きた情報が最大のマーケティングリサーチ

クリーンルームには自動洗浄機などがあり、

クリーン度を保ちながら洗浄・乾燥、

組付け、検査まで可能。

社内の情報システムも構築し、社員間の情報共有を進めてきた。受発注から生産管理もオンライン化し、テレビ会議システムも整備した。

同社は早くから東京支店を設置し、営業部隊を常駐させている。テレビ会議によって東京から新潟本社に出張することなく、緊密に情報交換できるようになった。

「当社では一から開発はできませんが、お客様の要望やニーズを吸い上げて、改善提案をします。教科書にはない現場ならではのアイデアを出す力があります。なにより重要なのは、お客様からいただく生きた情報。『お客様の声が最大のマーケティングリサーチ』です。営業には、社長の顔色を見るな、お客様の顔色を見ろと数十年前から言い続けています」

美しい光沢は同社の誇る

表面処理技術によるもの。

ステンレスの耐腐食性をより向上させるために、

酸洗浄、電解研磨などが施されている。

和田社長の考え方は組織図にも表れている。図の一番上にあるのは社長ではなく、顧客である。顧客から真下に営業部が位置し、製造部と技術・品質保証部はその配下。顧客と営業の間に社長や管理部などがあり、まるで顧客と営業の関係を社長がサポートするように見える。

もともと、同社は創業以来、顧客の要望で何度も業態を変えてきた。

1934年、和田作治氏が和田鍛造所を創立し、フォーク、ナイフなどの洋食器の製造を始めた。燕市は国内の金属洋食器の90%を生産する中心地である。古くは400年ほど前の和釘作りに端を発し、洋食器も100年の歴史を持つ。

「私が子供の頃は町中が洋食器の工場で、活気がありました。この町の気質や風土はずっと培ってきたものなのです」と和田社長は懐かしそうに語る。

64年には和田鍛造工業と名を変え、会社組織として設立した。しかし、東南アジア諸国の台頭で、次第に洋食器製造も衰退。80年に和田ステンレス工業に再び社名を変更し、ステンレス製魔法瓶の量産を始めた。

日本酸素(現在のサーモス)は78年に世界初のステンレス製真空断熱魔法瓶を開発する。その日本酸素から注文を受け、和田ステンレス工業も魔法瓶のステンレス素地作りに業態をシフトした。

「昔の魔法瓶はガラス製で、保温性能は高くても、落とすとガチャンと割れたものです。日本酸素のステンレス製魔法瓶は、内部に真空層を作ることで断熱し、高い保温性能を持ちながらも割れないという画期的な商品でした。これがヒットして、最盛期は当社の売上げの半分を占めました」

くねくねと路地裏を 曲がりながら それでも前に進む

だが、それも長く続かなかった。生産拠点が中国や東南アジアに移り、1990年代に入ると注文が激減、現在ではゼロになっている。

その穴を埋めるように、生産が始まったのが工業用容器である。

85年にステンレス製工業用容器の量産を開始。半導体産業が隆盛を迎える中で、半導体を作るための高純度薬品用の容器の注文が増えていった。93年にはビール樽の生産を開始。95年にはクリーンルームを設置し、99年には前述したようにISO9002を取得した。

「祖父から父を経て、私の代までがむしゃらに走り続けてきました。時代の背景に合わせて業態を変えてきましたが、洋食器から始まったステンレス加工という根っこは変えません」

同社自身による海外進出も進めており、現在、台湾、韓国の化学メーカーからの注文が増えている。また、台湾や中国にある日本企業の現地法人からの注文も多い。

「工業用容器のマーケットはそれほど大きなものではありませんが、そのため容易に他社が参入できません。当社はニッチトップ戦略を基本において、お客様との関係を深めていきたい」

実はビール樽生産では、和田ステンレス工業は後発メーカーだ。ビール消費が右肩上がりの時代には樽の専門メーカーがあったが、2000年頃から落ち込みを見せ始めると先発メーカーは撤退。結果的に同社が生き残ったという。ビール樽だけに頼らず、さまざまな工業用容器を作ってきたからこそいまの同社があるのだろう。

今後はM&Aも視野に入れたいと和田社長は言うが、無理な拡大はせず、本業との相乗効果があれば検討すると慎重だ。

第51回グッドカンパニー大賞特別賞受賞の感想をこう語る。

「今回の受賞は大変光栄で励みになります。当社は黒子に徹して、表舞台に立つポジションではないと思っていました。これはたゆまぬ努力と研鑽を続けてきた社員、そして支援いただいているお客様、各関係先のおかげだと思っています」

和田社長は自社の生き方を「節操がないほど路地裏をくねくね曲がりながら、それでも前に進む企業」と言う。

それは臨機応変に決断できるトップの力でもある。和田社長が経営に自信を深めていることの証拠だろう。

機関誌そだとう197号から転載

Profile

主な事業内容:ステンレス製工業用容器の製造

所在地 :新潟県燕市

資本金 :6450万円

創 立 :1964年

従業員数 :115名

会社HP :http://www.wada-st.co.jp/