社員一丸で“サスティナブル縫製工場”を実現!

- 主な事業内容:

- 繊維ニ次製品製造販売

- 本社所在地:

- 東京都中央区

- 創業:

- 1986年

- 社長:

- 中野憲司

- 従業員数:

- 150人

大量生産、大量廃棄の問題など、アパレル業界が環境に与える影響については、課題が少なくない。そうした中、「“サスティナブル縫製工場”がモノづくり文化にイノベーションをおこす」という経営理念を掲げ、SDGsに精力的な取り組みをしているのが、株式会社ナカノアパレルである。レディース向けアパレルを主体に、国内外における有名ブランドのOEM生産を数多く手掛けるほか、メンズ向けの自社ブランド「WEWILL」を展開。企画提案をはじめ、素材調達・開発から縫製に至るすべての工程を一貫して請け負える体制を確立しているのが強みだ。

かつての生産拠点は中国の自社工場が中心であったが、2012年に国内生産を強化するために山形工場(山形県南陽市)を稼働させた。災害の少ない地域という危機管理面でのリスク回避に加え、雇用創出による地域活性化を目指したことも、山形に工場を持った理由だ。

山形工場と、手前に見えるのは社員寮などを兼ねた施設

「ナカノヴィレッジ」。

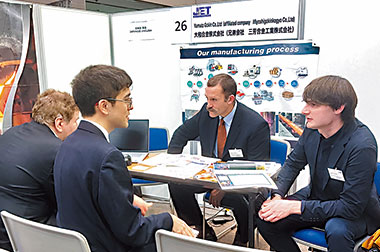

サプライチェーンネットワーク拡大による新たなものづくり基盤を創出すべく、この秋には、ベトナムにおいて“サスティナブル縫製工場”が竣工予定である。

「ベトナム工場は全面太陽光発電、バイオマスペレットによる蒸気ボイラーといった設備面はもちろん、日本同様の厳しい基準で、施工段階から廃棄物の分別や清掃などを徹底することを条件に、現地ゼネコンに依頼しました。我が社の理念を説明し、理解いただいた方と契約しています」

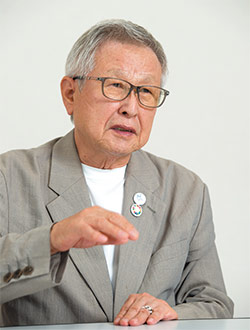

施工段階から徹底してサスティナビリティに注力した様子を語るのは、同社の中野憲司社長だ。

5S活動をベースに、環境配慮の意識を浸透

ナカノアパレルが“サスティナブル縫製工場”を経営理念に掲げたのは、2021年10月。そのきっかけについて、中野社長はこう説明する。

「SDGsについては、すべての企業が向き合うべき課題であると考えています。今の環境をつくってきたのは我々の世代なのだから、未来の子どもたちに対してどうあるべきかを真剣に考えれば、取り組まない選択肢はありませんでした。当社は以前から5S(整理・整頓・清潔・清掃・しつけ)活動を行い、それをベースにSDGsの考え方に近いことを実践してきていましたが、ここで改めて、理念としてしっかり表明することが必要だと考えたのです」

中野憲司社長は「地球環境がおかしくなれば、

今の子どもたちの生きる場所を奪ってしまう

ことになる。SDGsについては業界を問わず

取り組むべきだ」と力を込め語った。

同社は10年前から「5S推進委員会」を設置して活動を開始。各事業所・工場で毎月目標を決め、翌月にその達成度を確認し、未達の場合には理由や、達成するための方策などを話し合う。それらを踏まえて、さらに翌月の目標を決めている。

また、幹部と社員が一緒に5Sを徹底している他社工場に見学に行き、真似できる施策を取り入れた。なかでも中野社長が大きな変化だと話すのは、社員食堂の各テーブルに置いてあった10台ほどの保温ポットを撤去し、各自マイボトルを持参するようにしたこと。係を決めて行っていたお湯の用意や片づけ作業が不要となり、業務効率化が図れたという。

このように社内環境を改善するための施策を、従来、社員に浸透させてきた土台があった上で、中野社長は本格的にSDGsへの取り組みへと舵を切る。新理念を社外に宣言する半年前から「SDGs実行委員会」を結成。中野一憲副社長を推進リーダーに、各部署から集めたメンバー全6人で、“サスティナブル縫製工場”として何が必要か、意見出しを行ってきた。まず取り組んだのは、名刺や封筒などを再生紙に切り替えることである。

「自分たちの規模で、もっとも着手しやすいことからスタートしました。実は再生紙への切り替えは、コストアップになります。それでもあえて実行することで、社内外に本気度を示せると思ったのです。やがて『取り組んでいてよかった』となる時代が、間違いなくくるでしょう」

こうした考えのもと、中野社長はSDGsに資する思い切った投資をする。それが、会社の成長につながると確信しているのだ。

毎月4トンの裁断くずが、防水シートに生まれ変わる

ナカノアパレルの“サスティナブル縫製工場”としての考え方は、「地球環境への配慮」「効率化を考えた仕組みや設備の導入」「地域ボランティアを含めた地域貢献の実行」「労働環境の最適化を考える」の四つに大きく分けられる。これらを工場視点で考えた取り組みを、自社におけるSDGsと位置づけているのだ。

例えば「縫製工場による地球環境への配慮」の代表例は、縫製工場ならではの「裁断くず」問題。山形工場では毎月平均して約3万枚の商品が完成するが、それに伴う裁断くずは約4トンになる。生地から洋服のパターンを切り出す際は、極力裁断くずが出ない設計を心がけるのはもちろん、5年前には、布にパズルのようにパターンを照射し、無駄なく裁断可能な「一枚裁断機」を導入。人手やコストをかけずに、効率的に裁断できるようにしたのだ。また仕入れた生地の重量を量り、裁断後の残量と比べることで、どのくらいの裁断くずが出るかを「見える化」し、従業員の意識付けを促している。

今年2月からは、山形市内の防水メーカーと連携し、裁断くずを防水シートに生まれ変わらせるプロジェクトがスタートした。

裁断くずをリサイクル利用した防水シート。

そのメーカーはもともと古着を原料にしており、ファスナーなどの付属品を取り除く手間がかかっていたが、裁断くずならこれが省ける。この防水メーカーは、ナカノアパレルの新しい理念が掲載されたホームページを見て、連絡してきたという。ナカノアパレルにとっては、裁断くずの100%リサイクルが実現できる上、これまでかかっていた廃棄コストがゼロになった。まさにSDGsと業務改善が共存した、理想的な関係だ。さらに、その新聞記事を見た同業他社からも問い合わせが多くあった。

「同業他社も裁断くずの処理に悩んでいたのです。取り組みを紹介することで、リサイクルの輪が広がっています」と中野社長は微笑む。

また、縫製工場にはアイロン業務があるため、蒸気が必要となる。通常は重油燃料によるボイラーで蒸気を発生させることが一般的だが、同社では、再生可能エネルギーである木質チップ燃料を使用するバイオマスボイラーを、まずは中国工場で2014年から導入した。

国内でも山形工場の電力は、全体の50%を再生エネルギーによって賄っている。太陽光発電については、山形は雪国であるため、冬場の集光に課題があり難航していたが、積雪しづらい縦型の太陽光発電があることを知り、導入を目指している。

大規模な設備のほか、資材や備品についての取り組みも多彩である。縫製糸はすべて「エコテックス」という安全・環境保全認証を受けた糸を使用。製品の包装資材は、自然由来原料を配合したバイオマスフィルムや再生紙の台紙を用いており、物流ケースやダンボールも再生品だ。

(左)山形工場内で使用される縫製糸は、安全・環境保全認証を受けた糸のみ。

(右)バイオマス原料によるOPP袋。

これらの取り組みは、SDGs実行委員会の中で生まれたのだという。

「当然コストがかかる場合もありますが、期を分けて取り組むよう指示することはあっても、却下した案件はこれまでありません」

ムダやロスをなくせば、よいアイデアが湧いてくる

一般的にアパレルは儲からないといわれており、発展途上国に持ち込みコスト低減化する企業も多い。しかしナカノアパレルは、製造構造を見直し、合理化を進めることで、国内でも利益を上げられる仕組みづくりに励んでいる。中野社長は、「ムダやロスをなくし、人を育てること」が、持続可能な組織、ひいては社会につながると力を込める。

同社の縫製工場では、各工程を秒単位で計測してコストを算出しているという。各ラインにはリアルタイムで作業枚数が表示されるシステムを導入し、常に効率を意識できるようにしている。

「効率がよくなるということは、コストのムダを省くことであり、これはサスティナブルの根幹ともいえる要素です。新たな時間やゆとりを生み出すことができますから、一人ひとりがもっとしっかり“考える”ことにも寄与するでしょう。当社の場合、従来それを5S活動で推進してきました。ムダになっていることはないか、重複している作業はないか、といった問いを全社員でしっかり考えることが大切です。ゆとりがないと、よいアイデアが湧きません」

(左)ポケットの縫製ではゲージ本縫自動機を一部使用。難しい工程を、新人でも担当できるように工夫している。

効率化には設備やシステムなどの投資も必要だが、中野社長は「やはり人の教育が鍵」だという。

「5S推進委員会やSDGs実行委員会だけが頑張っていてもダメで、全社員が同じ方向を向かねばなりません。いかに働く人たちが、意欲をもって前向きになれるか。環境や教育を整え、辛抱強く、繰り返し伝えていくしかないでしょう」

教育体制を強化するため、山形大学と連携し、階層別教育を実施する予定もある。自ら考えて行動できる人材創出を目指す一方、社員がやりがいを持って働ける環境も整えていく計画だ。

また、同社では期ごとに、各部で計画や結果などについて話し合う全社会議があり、その内容を冊子化しているという。中野社長は「そろそろSDGsに関しての記述が出てくるのではないかと思います」と、社内でSDGsへの問題意識がより一層高まることに期待を寄せているそうだ。一方で、アパレル業界が立たされている苦境に触れながらも、SDGsは業界を問わず、各社各人がしっかり考えて取り組むべき課題だと指摘する。

「衣料品の98%は輸入品です。国内の縫製業界は年々縮小し、今後生き残っていけるのか心配ですが、就職先として若者がこないのは、我々にも責任があります。自分が変わってもどうせ社会は変わらないだろうといった意識を捨て、できるところから始めていく。諦めずに、訴え続けることが大事だと思います」

社員に意識を根付かせるために、まずは身近な取り組みから着手し、機運を醸成、浸透させていく。その上で、必要なコストを投資し、さらにムダをなくして効率化を図ることで、経済的バランスをとりながら推進されるのが、ナカノアパレルのSDGsである。従業員教育などを経て、さらに充実した活動になることは間違いない。

機関誌そだとう212号記事から転載