トップダウン×ボトムアップを連動させた組織に……

全社員“稼働”体制で新たな「城」を!

水質の分析は専門家の仕事で、素人にはムリだと思っている人は多いはず。しかし、1回当たりの検査費用が100円程度で、誰でも水に含まれる金属類や残留塩素などの濃度を、簡単に調べられるキットがある。共立理化学研究所が製造・販売する水質簡易分析器「パックテスト」だ。国内シェア9割以上を占め、海外にも展開している。

「現在、中国への販売が増加しています。同国で環境保全規制が強まり、行政や製造業による購入が拡大しているようです。おかげで、コロナ禍にあっても、2020年度の売上は過去最高を達成できました。この中で、海外売上高比率は30%です。この好調を支えているのは社員たちの奮闘であり、今回、優秀経営者顕彰『青年経営者賞』をいただいたことも、当社全員の受賞だと喜んでおります」と、同社3代目の岡内俊太郎社長(45歳)は朗らかに語る。

岡内俊太郎社長

1976年生まれ。99年、関東学院大学卒業後、シュウウエムラ化粧品

(現・日本ロレアル)へ入社し、メイクアップ化粧品の研究・開発に従事。

その後、アスティ化粧品開発室を経て2006年、共立理化学研究所入社。

13年より現職。趣味はシュノーケリングと海外旅行。

20年、日刊工業新聞社「優秀経営者顕彰 青年経営者賞」受賞。

- 主な事業内容:

- 水質簡易分析製品の研究・開発、製造・販売

- 本社所在地:

- 神奈川県横浜市

- 創業:

- 1952年

- 従業員数:

- 48名

水質を“簡易分析”するニッチな市場をリード

パックテストは、測定する対象の成分に反応する試薬を封入したポリエチレンのチューブで、1箱に40~50回分が収まっている。測りたい水をこのチューブ内に吸い込み、試薬と反応させると短時間で水が発色。その色を付属している色見本(標準色)と比べて、一番近い色の数値が、含まれる成分の測定値となる。測ることができる成分は、金属類、塩化物、残留塩素、アンモニウム、水質汚濁の程度を示すBOD(生物化学的酸素要求量)やCOD(化学的酸素要求量)など、現在70項目以上ある。

使い方は、子どもでもできるほど容易かつ短時間。キットに含まれる試薬は毒物や劇物を使っておらず、安全性も高い。一方で、おおよその測定値はわかるものの、精密な水質分析には、専門の分析機器が必要だ。

「他社は精密な値を求め、精度の高い分析機や技術の開発に邁進しています。ただ、その結果、それらを扱うには、高度な技術と高価な分析機が必要になります。対して当社は真逆の道を進み、精度はあまり高くなくても、簡単かつ迅速に結果が得られ、なおかつ低価格で扱える、水質を簡易に分析する技術の開発と普及を追求してきました。

環境分析の現場では、まずパックテストでスクリーニングしてから、必要な検査対象だけを精密に調べる。水質分析の必要性が高まってきたという社会的背景もありますので結果論ですが、“水質の簡易分析”という市場を、当社がつくってきたと自負しています」

と、岡内社長はパックテストの意義と強みを説明してくれた。

市場が非常にニッチということもあるが、現在、脅威となる競合はほとんど存在しない。しかし、同社はそれに甘んじることなく、時代に合わせて次々と検査対象項目を開発するなど、市場をリードし続けている。

想定外の使われ方が新たな開発のヒントに

国内シェア9割を誇る水質簡易分析器・パックテスト。

チューブに取り込んだ水の発色反応から、含有する

成分濃度を簡単に調べることができる。

同社はパックテストのほかにも、用途に応じた試薬や検査セット、手のひらサイズの「デジタルパックテスト」という水質計などのハード機器も開発、販売。そして現在、パックテストの売上が全体の75%を占める。国内では、主に行政や団体の水質監視、企業の工場排水管理などで利用されており、教育機関からも引き合いがある。21年4月からは、東京都内でバイオテクノロジー関連の専門学校において、同社が学生への授業を受け持ち、パックテストなどを使って「環境分析」や「品質管理」の実践を教えている。

「これまでも、CSR(企業の社会的責任)の一環として、小学校などで出前実験授業を行ってきましたが、今回はサイエンスに強い人材の育成に本格的に貢献できるよう、正式なカリキュラムとして協力することとしました。簡易的なスクリーニングテストの有用性を、もっと世の中に知ってもらいたいと期待してのことです」

パックテストは、キットだけを見ると一見、何の変哲もない。だが実は、その奥を知ると、同社のノウハウと仕事の妙味が見えてくる。

ユーザーの検査対象となる河川湖沼の水や工場排水などには、さまざまな物質が多数含まれている。その中から、検査したい成分だけを選択して発色させる試薬づくりは、そう簡単ではない。

「もちろんコストを度外視して精度や感度だけを狙えば、つくることはできます。ですが、パックテストは1回当たり約100円前後。この価格は守りたい。また、ほぼ1ステップで簡単に調べられることも重要です。精度と扱いやすさはトレードオフの関係で、最適なバランスを取ることに最も知恵を絞っています」と岡内社長は思いを明かす。

パックテストの試薬は、製造担当が乳鉢を使い、手作業で調合する。原料の状態が、ロットにより微妙に異なるため、機械作業では対応できないのだという。

また、簡易に扱えるだけに、ユーザー側が想定外の使い方をすることも。例えば、土壌に含まれている特定の成分濃度を調べたい、といったように。その場合、水に溶出するなどの工程が増えるが、ユーザーの要望や工夫した使われ方などが新製品や改良につながることも度々なのだとか。

「営業部がお客様から集めた情報は、社内で調整して開発部が検討します。要求に対する難易度が高くなり、開発が難しいケースもありますが、製品化は、最終的に私が決めます」

20年に追加した、高濃度COD用のパックテストでは、従来、検知できる酸素要求量がゼロから250ppmまでだったものを、一気に1万ppmまで引き上げた。数値が大きくなるほど汚濁の程度がわかるので、ユーザーの要望が高かったのだ。開発担当者にとっては難しい改良だったが、「お客様の反響が大きく、よく売れています」。

(左)さまざまな実験器具が置かれた実験室。ユーザーの期待に応えるため、日々の研究・開発がここで行われている。

(右)試薬の調合法には、長年伝承してきた独自のノウハウが凝縮。同社では鉢を使い、手作業で調合を行っている。

“一品頼り”の経営に強い危機感を抱く

自動化されたパッケージング機械。資材の重さや、

運ばれるスピードを検知するセンサーのバランス

など、細やかな改良をかさねて精度を上げている。

同社は岡内社長の母方の祖父が1952年に創業、土壌のpH試験紙を開発、販売した。73年には、その技術を応用したパックテストの販売を開始し、前社長である父の完治氏(現会長)が、現在の簡易型スクリーニングテスト用として普及させていく。

岡内社長は大学卒業後、化粧品会社にて研究・開発に従事した。2006年、共立理化学研究所に入社し、13年、社長に就任する。

「私が以前勤めていた化粧品会社にはファンが多く、市場を独占するほどの強い商材がありました。ただ、経営スタイルは創業オーナーのトップダウン色が濃く、他社の参入により状況が大きく変わったとき、その市場変化に順応できませんでした。それが当社にも当てはまると、入社して感じました。父の強いトップダウン経営で伸びたものの、パックテスト一品で会社を維持していることに、強い危機感を覚えたのです」

こうして岡内社長は、トップダウンとボトムアップの双方向のよさを活かした新しい経営を目指した。社長といえども一つの会社機能であって、課題は社員全員で共有して解決しようと考えたのだ。また、一品に頼る経営から脱皮するため、新しいラインアップの開発にも取り組んだ。

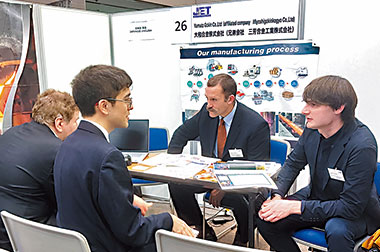

加えて本格的な海外展開もスタート。岡内社長の入社以前から海外へ進出はしていたが、あまり積極的ではなかった。だが、国内市場の伸びはほとんど望めない。そこで岡内社長は、10年から海外展示会出展に着手。中国・上海から始まり、北京、台湾、香港、マレーシア、ブルネイなどの会場に出た。反響は大きく、パンフレットが飛ぶようになくなった。やがて、中国で環境規制が強まるとともに引き合いが増え始める。

製造ラインの管理を行うスタッフ。自動化

できる工程は改善を重ね、増産に対応でき

る体制をつく っている。

ところが、毎年2倍増近い勢いで売れるようになると、現地の海外販売代理店が態度を一変、自社利益の誘導に走るようになったため、やむなく18年に契約解消へ踏み切る。

それまで順調だった海外売上をその瞬間にすべて失ったが、そこから3カ月で新たに日本トップシェアの国内試薬品メーカーと代理店契約を結ぶことができ、海外出荷を再開した。海外ユーザーは、新しい代理店からパックテストを再び購入、需要拡大にもつながり売上は回復。さらに受注から出荷のスピードも上がり、利益率も大幅に増えた。

こうした社長の決断と社員の実行力の積みかさねが、ニッチトップ企業として成長を続ける真髄なのだろう。

本社・工場移転を機に社員の意識改革が進む

そんな18年の6月、同社に経営危機が訪れる。それはまさに青天の霹靂で、たまたま開発部のスタッフが厚生労働省ウエブサイトのパブリックコメントを見たことから始まった。

そこには、ある化学物質を「劇物指定する」とあったのだ。パックテストの売上上位7品目に使われている必須の材料で、7月からいままでのように使えなくなるという。

「同月、厚生労働省と相談する機会をいただけましたが、指定の見直しは一切なし。ただし、9月末までは猶予する、ということでした。これで会社は終わるかと思いました。選択肢として、『劇物』と表示すれば製品の提供を続けられますが、それでは誰でも、どこでも使えるパックテストの理念に反してしまう。私はこの危機に対して、2週間で新しい処方を開発して製品化する! と社内で宣言したのです」

営業部は、直ちに顧客先へ劇物指定の経緯説明と販売停止、在庫品の回収を連絡。同時に、開発部は休日返上で新処方の開発に取り組んだ。そして岡内社長の宣言通り、2週間で新しい処方開発に成功したのである。そのスピード感で製造部も製品化を進め、6月末には生産開始にこぎつけた。ここでも社員たちの踏ん張りが会社を救ったのだ。

「お客様と代理店も協力してくださり本当に助かりました。結果的に品質が前より向上し、問題も起きませんでした。それ以来、化学物質の規制には一層注意しています」

ところが翌19年10月、今度は思ってもみなかったトラブルが同社を襲う。記録的大雨をもたらした台風19号の影響で、東京・大田区にあった本社と工場が、床上浸水の被害を受けたのだ。幸い、材料として貯蔵している化学物質が水に浸かることはなかったが、万が一、薬剤が流れ出せば近隣に迷惑をかける危険がある。そこで岡内社長は本社・工場の移転を決意、用地が決まり始めた矢先の20年、新型コロナウイルスの世界的感染拡大に見舞われた。

「土地を取得して新しい工場を建てるつもりでしたが、コロナ禍により社会情勢は先が読めなくなり、いったん白紙に。しかし、台風被害を経験して自然災害リスクは避けなくてはいけない、どうすればよいか模索していたところ、横浜市の企業誘致チームと出会って現在のジャーマンインダストリーパーク(横浜市)を紹介され、本社移転を決めました。そして私はこの機会に、社員のさらなるボトムアップにつながる意識改革を図ろうと、若手8人を集めてプロジェクトチームを結成し、移転にかかわる対外交渉、社内調整などを任せたのです」

地下1階ながら窓から外光が差し込む新オフィス。

本社・工場移転プロジェクトチームのメンバ ーたちが、自ら内装やレイアウトを考案し、実現させた。

今回の移転にあたり、プロジェクトチームでの活動を経験したことで、他者への提案や説得技術が一気に上達したという。

この移転を通じて、プロジェクトチームを中心に、社員自身が考えて行動する企業風土の醸成を期待した効果は大きく、「相手への伝え方、見せ方が、みな上手になりました」と岡内社長。これまでは離れ離れだった部署がワンフロアにまとまり、コミュニケーションも緊密になった。

祖父と父がつくった土台の上に、若やかな3代目が新たな「城」を築きつつある。今回の受賞が、まさに同社の第2創業期を飾っている。

東京中小企業投資育成へのメッセージ

本社・工場を移転するに際し、投資額が妥当かどうかなど、投資育成には何度も相談に乗っていただき、3日に1回は連絡を取り合っていました。自社だけで考えると、どうしても都合良く解釈してしまうこともあり、こうした外部の視点が入ることで、冷静になれるメリットがあります。現在、お世話になっている公認会計士も社労士も、投資育成のご紹介で、とても助かっています。

投資育成担当者が紹介! この会社の魅力

業務第二部

吉村優斗

岡内社長は、会社の基盤が揺るぎかねないような、急激かつ大きな環境変化に対し、決して諦めることなく、全社一丸となって立ち向かい、見事に挽回されました。こだわりの詰まった新たな拠点で、社員の成長や組織力の強化を図りつつ、さらなる成長を遂げられることを祈念しております。私どもも、引き続きお役に立てるよう、頑張りたいと考えております。

機関誌そだとう208号記事から転載