“デザイン思考”で生産性を追求

CASE③武州工業株式会社

日本企業にとって、生産性の向上は、国際競争を勝ち残っていく上での欠かせない条件といえる。これには、常に新しいアイデアを形にする、デザイナーのような行動が必要となる。一見、デザインとモノづくりの生産性向上は関係が薄そうに思いがちであるが、実はそうではないのだ。

一人の技能工が材料調達、加工、納期管理まで

複数工程を同時並行にこなす一個流し生産で

省エネルギー・省スペース化、コスト低減を実現。

デザイナーは、諸々の条件・制約の下(ニーズや予算、納期、技術などでその状況を的確に把握し、課題解決などの成果を出す。このようなデザイナーの発想法として、「デザイン思考」というものがある。これは、「観察」「問いの設定」「コンセプトの設定」「プロトタイプ製作」「テスト」という過程を繰り返すことで、創出した商品やサービスをよりニーズに合ったものにブラッシュアップしていくのである。

この一連のプロセスを社内に浸透させ、成長を果たしているのが東京都青梅市にある武州工業だ。例えば、既存の生産システムを見直し、新たなシステムを再設計することで、生産性をアップさせることができる。

この手法で成功を積み上げてきた同社の林英夫会長は、こう説明する。

「アイデアを思いついたら、まず具現化し、試してみるというのが、当社のモットーだといえます。ただ、実はこれが、デザイン思考の考え方と同じだと気がついたのです」

林 英夫会長

- 主な事業内容:

- 自動車用金属パイプ部品・板金・プレス・自動制御機械製作、パイプグラム、クラウド生産管理システムBIMMSの運用・販売

- 本社所在地:

- 東京都青梅市

- 創業:

- 1951年

- 従業員数:

- 150名

生産性をとことん追求。低価格で国際競争に勝つ

同社は1951年創業で、パイプ曲げや板金の技術に強みを持つ金属加工メーカーだ。主力製品は、熱交換器などに使われる自動車向け金属パイプで、売上の約5割を占める。

そのほか、約4割が内視鏡などの医療機器用の金属パイプ、約1割が宇宙航空機器用の金属パイプなどだ。

そして、国内生産にこだわりながら「ローコストカントリー価格」、すなわち、新興国にも太刀打ちできる低価格を実現し、国際競争力を保つという、独特の経営でも名高い。人件費などのコストが高い日本で、そうした経営が可能な理由について、林会長は語る。

「生産性をとことん追求しているからです。例えば、金属加工機械などの生産設備は極力、社内で製作しています。自社開発設備の機能は必要最低限に抑えるので、導入コストや消費エネルギーは、市販の汎用機の半分以下で済みます。また、人材の多能工化も進めてきました。新人研修のとき、金属加工の熟練工の技能である『アルミロー付け』の習得を義務付けるなど、早い段階からさまざまな技能を身につけさせます。その結果、一人の技能工が複数の工程を同時並行にこなす『一個流し生産』が可能になり、多品種少量の注文が急にきても、臨機応変に、しかも効率よく生産できるのです。そのコストは海外の製品とも戦えます。製品の品質管理まで技能工が自分で行うので、検品スタッフも当社にはいません」

また、同社は、生産性をさらに高めるため、ITの導入にも積極的だ。自社開発した生産管理システム「BIMMS」は、社員の出退勤や生産実績、品質管理、在庫といった電子データをシームレスに連結、社内のどの端末からでも、製品ごとの生産状況や収支をリアルタイムに把握できるという。製品につけたRFIDチップを活用するので、データ入力する手間も要らない。IoTを確実に実現しているわけだ。

「製造業は、仕掛品などがあるので、リアルタイムで製品の損益を出すのが難しいのですが、BIMMSは、その壁を突破しました。いわば製造業のPOSシステムですね」(同)

集積した膨大なデータによって、生産の動きやキャッシュフローが見える化できる。これはまさに「観察」の一部となり、「効率的な生産システムとは何か」という答えを導き出す手掛かりとなっている。2020年からは、スマートフォンから製品のデータを確認できる、3世代目の「スマートBIMMS」に移行。さらに、スマホの歩数計機能を活用、スマホを装着した技能工や設備の動作状況を把握するアプリ「生産性見え太君」も、自社開発した。同社では、動作状況と生産状況の関連を解析し、作業を効率化した結果、生産性が約20%向上したという。

自社開発した無料スマートフォンアプリ「生産性見え太君」。加速度センサーが稼働設備の動作情報記録を収集し、生産性の見える化が可能に。

日本流のデザイン思考で開発のスピードもアップ

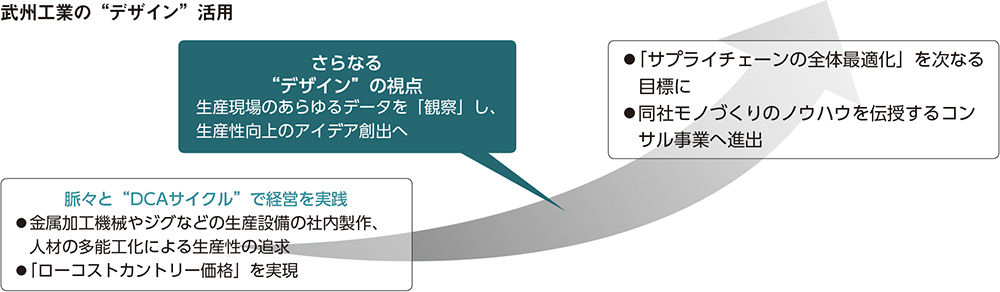

こうした、林会長が推進する同社の生産性アップへの動きの一つひとつは、確かに、デザイン思考の流れに沿っている。そして、その成果が、国際競争にも勝てる製品価格の実現だ。これを見るだけでも、日本企業がグローバルマーケットに打って出るために、“デザイン”という発想を活用する有効性がわかる。

林会長は18年7月の米国視察で、デザイン思考を考案し、アップルやマイクロソフトのデザインをも手掛けたことでも知られるIDEOを訪問した。その際に初めて、“デザイン思考”という考え方に触れて、「わが意を得たり」と膝を打つ。このとき、冒頭の言葉のように林会長に“気づき”があったのだ。

「IDEOがやっていることは、まさに武州がやっていることと同じじゃないかと、思ったんですね」

同社は、30年以上前から図らずもデザイン思考に基づく経営を続けてきたのである。IDEOを経営するトム・ケリー氏は、デザイン思考を学べることで有名なスタンフォード大学の「d.スクール」を主宰するデイヴィッド・ケリー氏の弟である。

「トム・ケリーさんは、こう言っていました。日本人は、世界で最も創造性が豊かなのに、それを生かせないのは、アイデアに気づいても具現化するプロセスが足りないからだと。すなわち、日本企業がデザイン思考を取り入れれば、さまざまな創意工夫が生まれ、生産性を高めたり、国際競争力を取り戻したりすることも十分可能だといえるわけです」

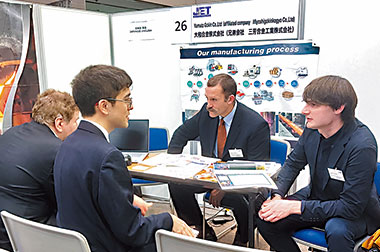

(左)パイプ精密加工技術を生かし、デザイナーとのコラボレーションから生まれたパイプグラム。パイプをつなぎ、自由にカタチをつくれる知育玩具だ。

(右)業務は“DCAサイクル”で進め、新型コロナウイルス感染予防用器具・足踏みペダル式ボトルスタンドは製品化決定から1カ月ほどで開発製造した。

そして実際、武州工業ではPDCAサイクルではなく、“DCAサイクル”で業務を進めているという。つまり、「プラン」と「ドゥー」を一体化させ、考えながら試行錯誤を短期間で繰り返すというのだ。例えば、同社は、新型コロナウイルスの感染予防用器具として、消毒液のスプレーを備えるための「ボトルスタンド」を発売したが、特筆すべきはその開発期間の短さ。20年5月連休明けに製品化を決定、同14~25日に試作に取りかかり、6月10日には納品を開始、構想から発売まで、わずか1カ月程度の早さだ。

日本のメーカーの多くは、「国内生産では人件費などのコストが高すぎる」と問題意識を持った場合、「生産拠点を人件費の安い新興国に移す」といった、安易な解決策に飛びつきがちだ。しかし、生産現場には、つぶさに「観察」を行えば、さらなるコストダウンにつながるアイデアが眠っているかもしれない。デザイン思考によって、そうした小さな課題を見つけ、アイデアを出してこれを発展させ、試行を重ねれば、武州工業のように、「最適な生産設備を自社開発して、設備投資を抑える」「多能工化で、生産性を引き上げる」といった、新たな解決への道が開けていくのだ。

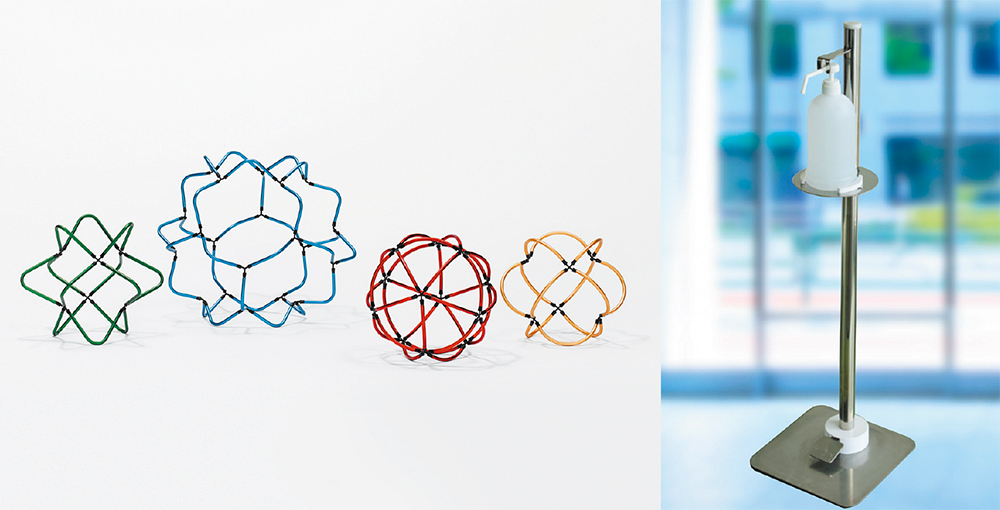

(左)ミーティングでは、新製品のつくり方をデザイン思考でイメージしながら共有。生まれたアイデアは「形にする」「やる」「結果を伝える」。

(右)討論・飲み会に使える「武州庵」という部屋で開催している「人づくりプロジェクト」は、社員にいきいきと働いてもらうための仕掛けづくりの一つ。

サプライチェーン全体の生産性向上を目指す

自社の生産性を追求し続けている武州工業だが、今や次のフェーズに入ろうとしている。社内の生産システムに留まらず、取引先も含めたサプライチェーンの生産システムをも“デザイン”しようとしているのだ。

「いくら社内の生産システムを部分最適化しても、生産性アップには、限界があります。例えば、クライアントからの受注の量や頻度、原料や資材の調達のサイクルなどに波があると、その影響で生産ラインが止まるといったロスが発生し、生産性を 下げてしまう。そこで、取引先との受発注のムダをなくし、生産ラインの平準化を図る必要があります。サプライチェーンを全体最適化できれば、日本の生産性は、今よりも2~3割は上がるでしょう」

同社は、すでにサプライチェーン全体の生産性アップに向けて、さまざまな手を打ち始めている。その一つが、「IT富山の置き薬」と同社が呼んでいる発注システム。仕入れ先の協力メーカーに自社の在庫データを毎日公開し、在庫が一定量まで 減ったら、協力メーカーが自動的に納品するようにした仕組みだ。

デザイン思考を働かせウィン・ウィンの関係を

とはいえ、自動車メーカーのような大口顧客でも、武州工業の呼びかけに応じて、生産協力してくれたりするのだろうか? 林会長は明かす。

「クライアントのマインドをリセットし、サプライチェーンの全体最適に巻き込むカギがあるんです。それは、合理的な理由とインセンティブでしょう。受注する同社のメリットだけでなく、発注側である自動車メーカーの発注作業や在庫管理の削減につながるウィン・ウィンの関係を提示し、共感してもらうことがポイントとなるのではないでしょうか」 例えば、部品を日によって多く注文したり、少なく注文したりするメーカーがあった。

BIMMSを活用し、1年間の発注実績を調べたところ、1回当たりの平均受注量が約2000個だとわかり、武州工業がそのメーカーに、「部品2000個を毎回、コンスタントに納品しましょう」と持ちかけたところ、そのほうが在庫の圧縮になるとわかり、メーカーが受け入れたそうだ。さらに、こんなこともあったという。

「熱交換器のパイプを、32人で1日1万本作っていたんですが、2万本に増産を依頼されたとき、要員が足りなかったんですね。そこで、デザイン思考を働かせ、『もし製品の外観検査の省略を認めてもらえば、そこに携わる11人の手が空くので、増産に応じられます。単価も、約1割のお値引きをしましょう』と、メーカーと交渉してみたのです。そして、検査レスで納品したパイプを確認いただいたところ、ほんの一部を手直ししましたが、他は全部使えたので、この方式が採用されました」

これは同社も、実は単価を下げた以上にコストが下がり、増益となった。デザイン思考が、ウィン・ウィンの関係をもたらしたわけだ。

また、中小企業庁が進める「共通EDI」の実証実験に参加、20年8月からスタートした「共通EDIプロバイダー認証制度」により、その普及に協力できた。「オープンイノベーション」を推進し、取引先でない企業と一緒に講習会等を開催、3年ほど前からは、同社のモノづくりのノウハウを伝授するコンサルティング事業にも進出した。日本企業の生産性向上に役立つと考えたからだ。「コロナ禍がきっかけで、リモートのコミュニケーションツールが普及しているので、それらを活用して北海道や九州といった地方メーカーさんの研修にも取り組みたいですね」

林会長は意欲的だ。デザイン思考に基づいた「生産性アップの伝道師」として、武州工業は、活躍の場を広げていくだろう。

機関誌そだとう205号記事から転載